Hitz技報第72巻第1号

現在、当社のプラント・エネルギー事業はプラントエンジニアリングとエネルギーソリューションの2つのビジネス分野からなる。

プラントエンジニアリング分野の歴史は古く、大正時代(1910年代)、日本の化学工業興隆期にあらゆる機器を製作し据付工事を請け負ったことに起源を持つ。1956年、日本で初めて海外にプラントを輸出(ビルマ向け砂糖プラント)して以降、機種メニューにおいて多くの盛衰を経験しつつ現在に至っている。現在の主要製品は各種化学プラント及び同関連装置、海水淡水化装置、脱硝装置である。

一方、エネルギーソリューション分野の起源は舶用ディーゼルエンジンと舶用蒸気タービンの製造にある。そこで培った技術を基盤に1952年、デイーゼル機関を発電用として販売したのを皮切りに、発電設備、エネルギー回収発電設備およびコージェネレーション設備のEPC&メンテナンス、更には発電運営事業へと展開し今日に至っている。

創業130周年にあたり、2分野の事業・製品のあゆみをたどると共に今後の展望を述べる。

- 文責者

-

エンジニアリング本部

プラントビジネスユニット

百瀬 祥一エネルギービジネスユニット

時政 辰夫

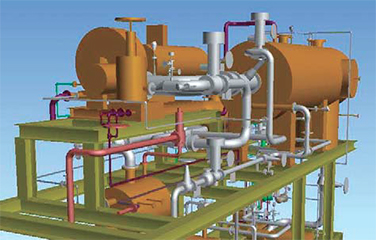

本稿はプロセス機器および原子力機器の歩みと展望について述べたものである。2章ではプロセス機器について述べる。プロセス機器といっても、蒸留塔、精留塔、吸収塔、吸着塔、分離器、貯槽、合成塔、改質器、反応器、熱交換器、加熱炉、撹拌槽、その他石油精製装置、石油化学装置、化学装置に用いられる種々のものがある。今日、当社で製作されるプロセス機器は、さまざまな変遷をへて、塔槽類および反応器などの圧力容器と、熱交換器に集約されるに至った。ここではこれらの機種に焦点を絞る。

3章では、当社における原子力事業の沿革、特に主力製品であるキャスク事業の現在にいたる発展の歴史、ならびにキャスク以外の事業の概要について述べる。

- 文責者

- 機械・インフラ本部

辻 輝夫

精密機械本部は、平成21年4月に5社・部門を統合して発足し、4事業部と関係会社で構成されている。

当本部は、機械、制御、鋳造を基本的技術として、研磨、真空、レーザなどを副次技術として保有している。顧客の事業分野は売上高の大きい順で太陽電池、液晶、食品などの業界を対象としている。

当社では、種々のゼオライト膜エレメントおよびそのシステム技術開発を進めているが、本報ではA型ゼオライト膜およびその脱水システム(HDSTM)を中心に紹介する。本膜エレメントは、円筒状の多孔質アルミナ部材の外表面に分離機能を担うA型ゼオライト薄膜をコーティングした構造である。

当社の膜エレメントの特長は、全て無機材料で構成されていることで耐久性に優れ、また分離性能におよぼす膜の微構造部を徹底的に追求したことで、これまで報告されている膜に比べ2倍から6倍脱水性能が優れていることである。HDSTMは、2008年に我が国最大のバイオエタノールプラント(北海道・十勝地区)に採用され、現在2年近く経過したが、トラブルも無く順調に運転されている。

- 文責者

- 事業・製品開発本部

相澤 正信

地球温暖化の主要因であるとされる温室効果ガス、特にCO2の排出量削減は世界的な環境課題の一つである。CO2排出量の削減のために、従来から様々な方策が検討されてきた。当社では、有効に利用されずに捨てられている熱エネルギーを電力として回収することが、現時点で最も効果があり、現実的な方策であると考え、廃熱回収発電設備の開発を進めてきた。

本報では、300℃∼450℃の温度域の中・小規模廃熱を対象とする廃熱回収システムとして、当社が提案する有機媒体ランキンサイクルと従来の水蒸気ランキンサイクルについて、エネルギー回収効率の比較を行った。その結果、500kW以下の規模の廃熱に対しては、シリコーン系媒体を用いる有機媒体ランキンサイクルの方が従来の水蒸気ランキンサイクルと比較して有効であるという結論を得た。

- 文責者

- エンジニアリング本部

エネルギービジネスユニット エネルギー計画部

岡崎 泰英

多段フラッシュ(Multi-Stage Flash ; MSF)造水装置凝縮器内において、非凝縮性ガスが滞留すると凝縮熱伝達が低下する。造水量を低下させないために、非凝縮性ガスの挙動を考慮して凝縮器形状を設計することが重要である。本開発の目的は、流れを予測できる数値シミュレーションモデルを確立して、最適なMSF凝縮器形状の設計指針を構築することである。本計算モデルでは、非凝縮性ガスの濃度が局所的な凝縮熱伝達に与える影響を考慮している。

得られた結果は、非凝縮性ガス滞留位置に関して実機の状況と定性的な一致を示した。非凝縮性ガスによる平均熱伝達係数低下率は、排出蒸気流量の減少とともに指数関数的に増大した。非凝縮性ガスの滞留傾向が強くなると同時に、ガス排出部における相対的な自然対流の影響も強くなることが明らかになった。本計算より得られた知見は凝縮器形状設計指針として有益であり、また、本計算を形状設計手法の一つとして利用することができる。

- 文責者

- 事業・製品開発本部

技術研究所 プラント・エネルギー技術グループ

大島 翼

当社は多くの鉛多層型キャスクの設計・製造実績を有している。しかし、鉛多層型キャスクの設計は鉛層界面の伝熱性能および鉛スランプ現象(衝突事故時の鉛層変形)についてデータが十分でないために、安全側の保守的な設計となっている。そこで合理的な設計を行うために、キャスク本体胴の平行部を模擬した円筒形式のスケールモデルを製作し、伝熱実験および落下実験を実施した。実験より、鋼・鉛界面における熱抵抗データを定量化し、さらに、IAEA規則で想定される事故発生時に鉛スランプ現象が発生せず遮蔽性能が保たれることを確認した。

- 文責者

- 事業・製品開発本部

技術研究所 機械・インフラ技術グループ

北村 幸嗣

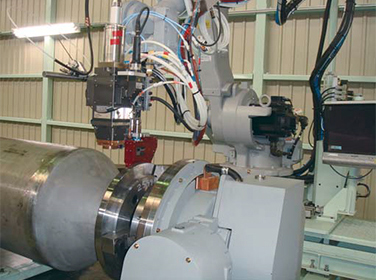

当社が蓄積してきた生産技術をベースにリアルタイムで溶接位置を認識する機能やアーク溶接を併用する機能を有する10kWのファイバレーザ溶接システムを関係会社のH&Fと共同開発した。この溶接システムでは15mmt程度までの厚板溶接が可能となり、炭素鋼製の化学機械部材等への適用が可能となった。化学機械部材は15mmtのフランジに12mmtのウエブ材を直角に取り付けた4m程度のシンプルなT形状の部材であるが、アーク溶接では変形が大きく矯正作業に多大な時間を要していた。自動レーザ溶接の採用により、変形がなく矯正不要な部材を安定的に生産できる見通しが得られたので、2009年10月より連続生産を開始した。

- 文責者

- 事業・製品開発本部

技術研究所 機械・インフラ技術グループ

北側 彰一

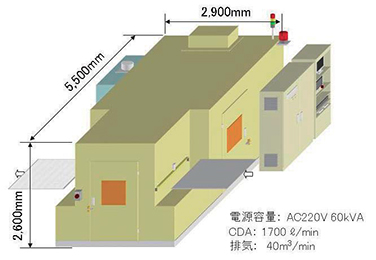

当社は薄膜型太陽電池製造に対して信頼性が高いレーザ加工装置を開発した。本装置はプロセスウィンドが大きく、メンテナンス頻度が少なく、消耗品が少ないという特長がある。既に多くの太陽電池製造メーカに当社装置が採用されており、昼夜を問わず一年中稼動する量産ラインに導入している。薄膜型太陽電池におけるレーザ加工の精度や品質は発電効率に影響するため、製造に対する役割は重要である。ここではその一つである薄膜シリコン系太陽電池の金属膜加工に着目する。大型基板の金属膜加工では、基板の自重によるたわみで加工不良が発生する問題がある。この問題に対し、当社は独自の長焦点深度加工技術を開発し、安定性の高いレーザ加工を実現させた。

- 文責者

- 事業・製品開発本部

技術研究所 精密技術グループ

福田 直晃

Kanadeviaの技術についてのお問い合わせはこちら